Siemens desarrolla robots de dos brazos capaces de fabricar productos sin programación previa. El prototipo de Siemens Corporate Technology actúa de forma autónoma y sincronizada. También corrige fallos en pleno proceso de fabricación y permite una producción económica para producciones más pequeñas.

Inteligencia Artificial con la que Siemens desarrolla robots.

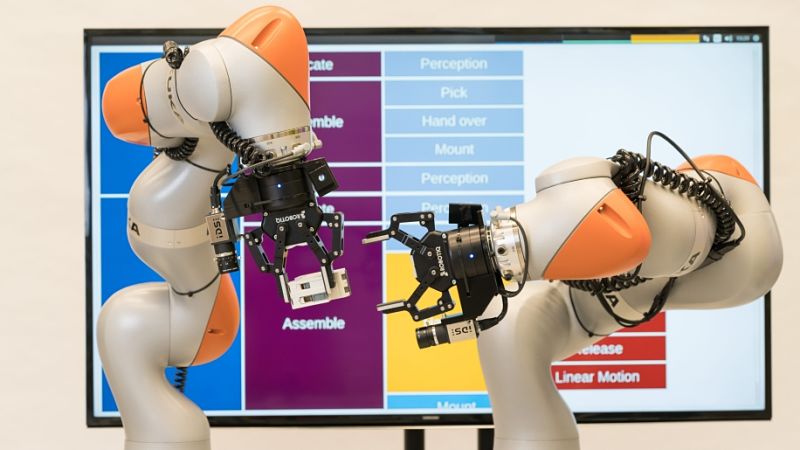

Con la ayuda de la inteligencia artificial, los investigadores de Siemens han desarrollado robots de dos brazos capaces de fabricar productos sin necesidad de ser programados. En un adelanto del futuro de la producción automatizada, los brazos actúan de manera autónoma, se reparten las tareas y trabajan juntos de forma sincronizada.

Al entrar en acción, se escucha un click cuando una mano coloca una pieza en el lugar correspondiente del ensamblaje. La mano se retira, agarra otra pieza y la pasa al otro brazo para conseguir la mayor precisión posible, de manera que las dos extremidades coordinan sus movimientos para montar una parte del puesto de control.

La actividad colaborativa de las manos de un robot de dos brazos ha sido recientemente probada en Siemens Corporate Technology en Munich, la unidad global de la compañía dedicada a la investigación. Allí se comprobó que el sistema robótico es un elemento crucial para el futuro de la fabricación, un futuro en el que las fábricas se controlarán a sí mismas.

Más eficiencia en producciones pequeñas.

Hasta cierto punto, esto ya es posible en la producción en masa, como se ha demostrado, por ejemplo, en la planta de Siemens de Amberg en Alemania. La fábrica produce controladores de programación Simatic, con un 75% de grado de automatización y 99,9885% de calidad. Sin embargo, estas partes están fabricadas en grandes lotes. Cada año, 12 millones de controladores Simatic se envían a alrededor de 60.000 clientes de todo el mundo. Esto significa que el futuro se ha convertido en una realidad para los altos volúmenes de producción. La posibilidad de realizar tareas de forma autónoma y no automática es exactamente lo que necesitan los productores de pequeñas partidas y aquellos que producen distintas versiones de un mismo producto para responder a la creciente demanda de productos personalizados. La automatización convencional aún no es rentable a este nivel, que se denomina «tamaño de lote 1».

Un equipo de Siemens Corporate Technology liderado por Kai Wurm y Georg von Wichert, que ha sido el encargado de investigar los sistemas autónomos en la compañía, ha logrado resolver este problema. «Nuestro prototipo inteligente de dos brazos indica que es posible una producción económica para tamaños más pequeños, de lote 1», afirma Wurm. «En el futuro, los robots ya no tendrán que ser programados a un coste tan elevado ni de forma tan lenta con páginas de código que suministran un procedimiento a medida para el montaje de piezas. Nosotros solo tendremos que describir la tarea y el sistema traducirá estas especificaciones en un programa.»

Transición a la información semántica

«Simplemente le decimos al robot que inserte un elemento específico al tren de montaje», dice Wurm. «Y eso es exactamente lo que hace». A pequeña escala, esta tarea es equivalente al tamaño del lote 1. Eso implica fabricar o montar un producto que contiene diferentes piezas en distintas versiones, para lo que el robot obtiene la información sobre cómo fabricar un producto a partir de un modelo de software asociado. Aunque este modelo CAD / CAM (Computer Aided Design and Manufacturing -diseño y fabricación asistido por ordenador-) es incomprensible para los robots convencionales, el nuevo prototipo puede entender dichos modelos. En cierto sentido, es como si el robot pudiera entender diferentes idiomas, eliminando así la necesidad de programar sus movimientos y procesos.

Para ello, el prototipo divide sucesivamente las tareas del plan de construcción del software, tales como el comando general «montar», en acciones como «recoger» y «entregar», hasta que finalmente mueve un brazo o abre sus pinzas. El robot por sí mismo también decide qué tarea debe realizar cada brazo. Para que esto sea posible, los desarrolladores han habilitado el prototipo para incrementar la información del software de desarrollo del producto a un nivel semántico.

«Las partes del producto y la información del proceso se convierten semánticamente en ontologías y gráficos de conocimiento», afirma Wurm. «Esto hace que la información implícita se convierta en explícita. Hasta ahora, algunos procesos que las personas hacen de manera intuitiva debido a la experiencia, a los robots se les tienen que enseñar mediante un código. Sin embargo, nuestro prototipo analiza el problema por sí mismo y encuentra la solución correspondiente».

En el caso del prototipo de Siemens, se puede presenciar este proceso de forma simple en un monitor situado a la derecha de los brazos del robot. El monitor muestra dos filas de piezas de color, cada una de las cuales contiene palabras como «montar» (columna de la izquierda) y «seleccionar» (columna de la derecha). Estas piezas se mueven gradualmente hacia arriba de forma similar a la de hacer scroll en una página web. Las piezas representan cada paso del montaje. En el monitor de la izquierda, el demostrador expone la información que reciben los brazos del robot al comienzo de un proceso de producción. Esta información consiste en una representación en 3D del área circundante y los objetos que contiene. Encima del demostrador hay dos pantallas más que muestran lo que los brazos del robot están viendo en ese momento a través de sus cámaras integradas.

Hacia sistemas de autocorrección.

El sistema prototipo de Siemens Corporate Technology también puede corregir fallos sin tener que decir de antemano que hay un error. Por ejemplo, si una pieza se descoloca, uno de sus brazos la encontrará siempre que esté dentro del campo de visión de la cámara. El brazo recogerá la pieza y ajustará todos sus movimientos posteriores para instalarla correctamente. En caso de que la pieza necesite colocarse en el lado contrario del ensamblaje, el brazo pasará el componente a la otra mano. Estos desarrollos innovadores son parte del programa Future of Automation de la empresa Core Technology (CCT). Los CCT le permiten a Siemens enfocarse en ámbitos cruciales de la innovación como los digital twins, la inteligencia artificial y la fabricación aditiva.

Naturalmente, montar centros de control es solo el comienzo. Los desarrolladores de Siemens prevén instalaciones de producción auto organizadas que respondan a los requisitos de fabricación que cambian de manera autónoma, optimizan de forma continuada sus operaciones y están pobladas por robots que se ayudan mutuamente. Tales instalaciones serían un paso revolucionario, esencialmente los sistemas que se alimentan con datos de diseño, corrigen fallos y calculan todos los movimientos y acciones por sí mismos. «Hay muchos otros investigadores que están tratando de resolver este problema, pero todavía no hay nada comparable a lo que hemos desarrollado en el mercado», añade Wurm.

Desarrollado en esta web por www.tecnoplc.com. Documento original en www.siemens.com.