La inspección robótica ayuda a la NASA en su esfuerzo por desarrollar procesos de fabricación de aeronaves más seguros y rentables. Cada fabricante desea crear un producto de calidad para mantener a los clientes satisfechos y seguros, pero a veces la calidad del producto es realmente una consideración de vida o muerte. Ese es el caso del fuselaje de la aeronave, donde las inspecciones de calidad completas y precisas son fundamentales para garantizar que la aeronave esté a salvo antes de que llegue al cielo.

Inspección robótica en periodos de tiempo extendidos.

Un proceso típico de inspección de termografía infrarroja implica generar una serie de destellos de luz precisos contra el fuselaje, cada uno de los cuales crea un pulso de calor. A medida que el material se enfría, los investigadores analizan cómo fluye el calor a través de la pieza e interactúa con los elementos internos para revelar defectos ocultos y subestructuras, todo sin dañar el fuselaje. Sin embargo, el equipo de inspección es grande y pesado, y debe moverse a través de toda la superficie del fuselaje por dentro y por fuera para garantizar que cada imagen haya sido capturada para una inspección completa. La inspección manual de estos grandes productos compuestos requiere operadores múltiples durante periodos de tiempo extendidos, lo que agrega costos y complejidad al proceso de fabricación.

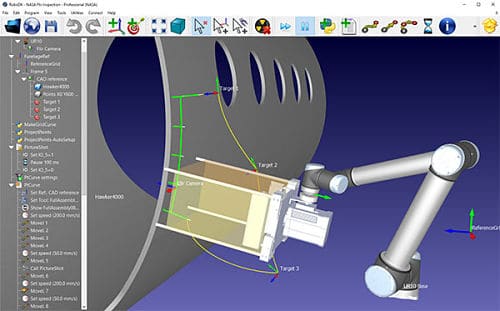

El proyecto compuesto avanzado de la NASA es un esfuerzo para acelerar la inspección de las estructuras compuestas, al tiempo que mejora los resultados al garantizar que el patrón de inspección no se pierda ninguna área. El Centro de Investigación Langley de la NASA está utilizando un robot colaborativo UR10 con un sistema de inspección de infrarrojos FLIR y software de RoboDK, socio de Universal Robots +, para simular y programar el patrón de inspección. Con el sistema robótico, un solo operador puede supervisar la inspección mientras el robot sigue una ruta preprogramada para mover el cabezal de inspección a ubicaciones precisas. Luego, el robot sostiene la cámara firmemente en su posición mientras el operador recupera los datos de temperatura que revelan defectos estructurales o materiales.

Software específico para inspección robótica.

Con el software RoboDK, los investigadores pueden crear una simulación informática completa del producto a inspeccionar, el patrón de inspección y el movimiento de la herramienta de inspección (como la cámara infrarroja) antes de desplegar el robot en el sitio. En el momento de la inspección, el programa puede descargarse rápidamente al robot y la inspección puede comenzar sin retrasos ni configuraciones adicionales. La programación del robot también garantiza la eficiencia en la inspección, ya que el programa mueve el robot en las rutas más prácticas y completas alrededor de la aeronave para asegurarse de que no se pierdan áreas. Debido a que RoboDK es miembro del ecosistema de desarrollo de UR +, su software de simulación ha sido completamente probado y probado por su compatibilidad y su integración fácil y rápida con todos los robots UR.

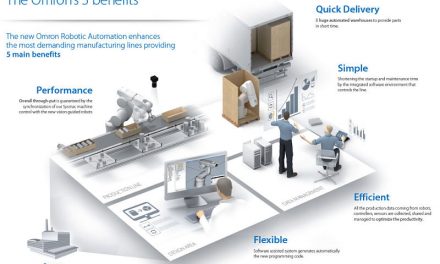

Las características de seguridad integradas del UR10 permiten a las personas trabajar estrechamente junto con el robot mientras inspecciona el avión. Eso permite que se realicen otras inspecciones o procesos de fabricación durante la inspección infrarroja, lo que mejora la eficiencia y ahorra tiempo. Las capacidades de facilidad de uso, programabilidad y capacidad de carga y alcance del robot lo hacen ideal para una amplia gama de tipos de inspección más allá de la termografía infrarroja, como las pruebas de ultrasonido o corrientes parásitas.

El objetivo a largo plazo es integrar este sistema de inspección en el entorno donde se fabrican los fuselajes, con un costo adicional mínimo para el fabricante, explicó Elliott Cramer, Jefe de Rama de Ciencias de Evaluación No Destructiva en el Centro de Investigación Langley de la NASA. Pero también hay ventajas adicionales a largo plazo. «Los datos que registramos cuando se fabrica el vehículo pueden permanecer con el vehículo mientras dure», dijo Cramer. «Debido a que se realizó de forma robótica la primera vez, usted sabe exactamente dónde estaba y tiene un medio para volver a esa ubicación exacta y comparar cualquier cambio que pueda estar ocurriendo durante la vida útil del vehículo».

Desarrollado en esta web por tecnoplc.com. Documento original en www.universal-robots.com.